Glicoグループ、大阪工場に新しい注文システム「MISUMI floow」を導入

Glicoグループの大阪工場に「MISUMI floow」が導入される

Glicoグループの製造部門を担うグリコマニュファクチャリングジャパンが、最新のコスト削減サービス「MISUMI floow」を大阪工場に導入しました。この取り組みは、食品業界において生産効率の向上や業務負担の軽減を図るものです。

「MISUMI floow」とは

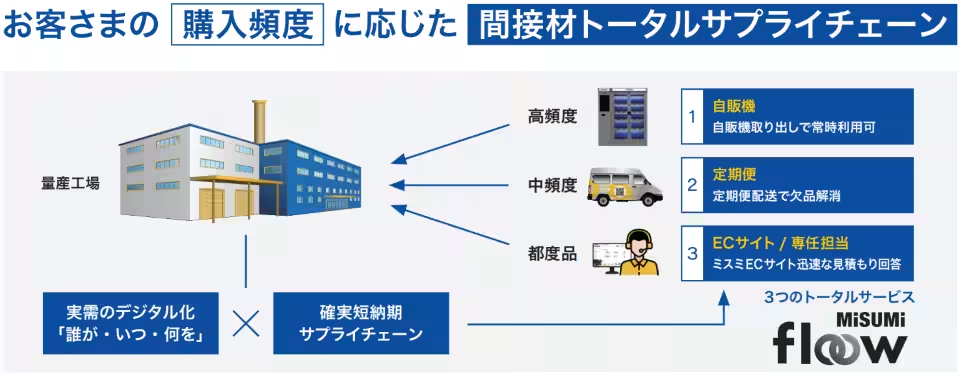

「MISUMI floow」は、ミスミグループ本社が提供する間接材トータルコストダウンサービスです。デジタル技術を駆使して、顧客の需要データを基に最適な商品提供を行い、工場内の間接材調達の効率化を実現します。現在、大阪工場はグループ内での「MISUMI floow」導入の初の事例となります。

大阪工場での課題

大阪工場では、製造ラインごとに異なる間接材の管理が求められていました。これにより、注文業務の複雑さや過剰在庫が生じるなどの課題がありました。特に、二段階の注文フローは業務負担を大きくし、保管スペースにも影響を与えていました。これらの問題を解決するために、「MISUMI floow」が導入されました。

導入の効果

「MISUMI floow」の導入によって、大阪工場では業務の効率化が縮まい、特に自販機による製品提供と自動補充システムの採用が顕著です。この自販機では、必要な時間に必要な量を簡単に取り出すことができるため、24時間稼働の製造現場において非常に便利です。その結果、注文作業の時間が約2割削減され、年間で約107時間の作業時間短縮が見込まれています。

また、顔認証の技術を利用した非接触運用が可能になったことで、衛生管理が強化され、異物混入などのリスクも軽減されています。

コスト削減の見込み

「MISUMI floow」の導入に伴って、間接材の統廃合も同時に実施されました。これまで異なる製品が使用されていたことから、重複在庫が発生していましたが、間接材を集約することで、年間で約227万円のコスト削減が見込まれています。このように、業務負荷の軽減と効率化が実現する中で、今後の展開が期待されています。

今後の展望

グリコマニュファクチャリングジャパンの工場長は、新たに導入された自販機がもたらした間接材の在庫削減や発注業務の効率化について高く評価しています。今後は、使用頻度の高い修繕部品の展開も視野に入れ、さらなる生産性向上を図っていくことを考えているようです。このフローが他工場にも広がっていくことで、Glicoグループ全体のデジタルトランスフォーメーション(DX)推進にも寄与すると期待されています。

グリコの取り組みは、製造業における新しい未来を示唆しています。「MISUMI floow」による効率化とコスト削減が、業界全体に浸透することを願っています。

関連リンク

サードペディア百科事典: MISUMI floow Glico 大阪工場

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。