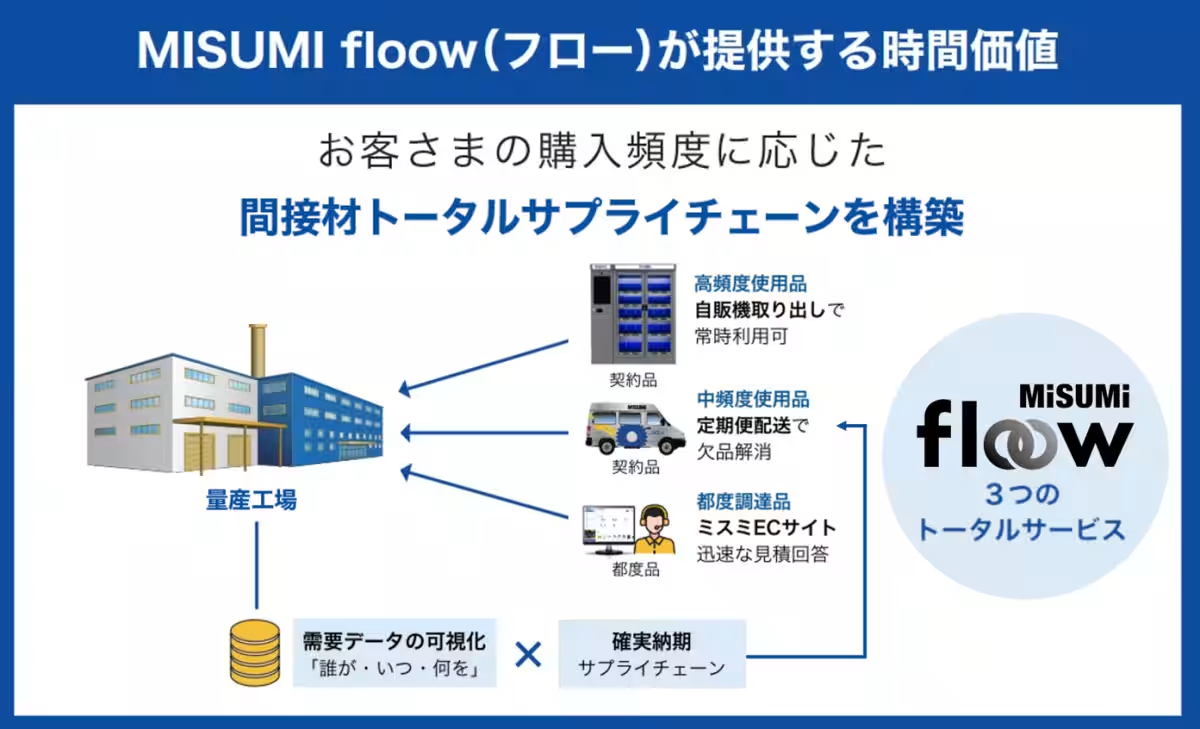

放電精密加工研究所が導入する新たなトータルコスト削減サービス「MISUMI floow」

進化する製造業の現場

製造業界が抱える課題を解決するため、株式会社放電精密加工研究所は新たなアプローチとして、間接材トータルコストダウンサービス「MISUMI floow」を導入しました。このサービスは、効率的な業務運用を支援し、作業現場のペーパーレス化を実現します。

放電精密加工研究所の企業背景

放電精密加工研究所は、自動車、航空機、エネルギー産業向けに精密部品や金型の製造を行う企業です。高精度加工技術で知られる同社は、生産性向上に向けた取り組みを続けています。

従来、同社では消耗品の管理に紙ベースの購買依頼書を利用していました。これにより、現場と管理部門の両方に業務負担がかかり、在庫管理においても過剰在庫や在庫切れのリスクが存在していました。

「MISUMI floow」の導入経緯

新たな業務改善策として導入された「MISUMI floow」では、自販機による製品提供と自動補充が行われ、現場の業務効率が格段に向上しました。このサービスは、従来の属人的なフローから脱却し、ヒューマンエラーの防止にも寄与しています。

例えば、毎週の在庫確認や購買依頼書の手作業が不要となり、現場スタッフの負担が大幅に軽減されました。また、必要な場合には自販機から直接消耗品を取り出すことができ、過剰在庫の心配も不要になったことで、物理的なスペースにも余裕が生まれました。

使用履歴の見える化

「MISUMI floow」は、消耗品の使用履歴をダッシュボードで可視化する機能を備えており、現場のニーズに基づくデータ分析が可能です。これにより、どの製品が頻繁に使用されているか、どのサイズが選ばれているかを把握し、業務改善の根拠を明確にすることができます。

ユーザーの声

小牧事業所の担当者は、これまでの「紙を運ぶゲーム」のような運用から解放され、業務の負担が軽減されたと評価しています。自販機の利便性に感動し、他商品も扱ってほしいという声も上がっています。さらに、生産管理部門の係長は、在庫を持たずに運用できる「MISUMI floow」の仕組みを高く評価し、効率的なデータ管理が可能になったことを実感しています。

今後の展望

放電精密加工研究所は、今後も「MISUMI floow」を活用しつつ、製造現場でのデジタル化を一層進めていく方針です。現場の生産性向上を図ると同時に、トータルコストの削減を実現し、創造性の高い業務にシフトしていくことが期待されています。

ミスミのデジタルモデルシフト

ミスミグループは、デジタル技術を駆使し、産業のあり方改革を目指しています。2000年には、業界初のインターネット注文サービスを開始し、最新の3D見積もりサービスなど、数々の革新を発表してきました。今後もこの「デジタルモデルシフト」を進め、より良い製造環境を提供しています。

「MISUMI floow」の導入を通じて、放電精密加工研究所は一層の業務効率化を図り、さらなる成長を目指していくことでしょう。

関連リンク

サードペディア百科事典: ミスミ MISUMI floow 放電精密加工研究所

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。